Schema allumage progressif de 12 V en courant continu

Avec le système PWM, c’est-à-dire à modulation de largeur d’impulsion, il est possible d’allumer graduellement une ampoule 12 V continu en un laps de temps réglable de 2 à 25 secondes. Très utile en voiture (si vous avez un peu l’esprit “tuning”) ou à la maison si vous utilisez des ampoules basse tension en courant continu (maison solaire) ou si vous voulez augmenter encore l’esthétique rétro de votre ampli à lampes.

Avec le système PWM, c’est-à-dire à modulation de largeur d’impulsion, il est possible d’allumer graduellement une ampoule 12 V continu en un laps de temps réglable de 2 à 25 secondes. Très utile en voiture (si vous avez un peu l’esprit “tuning”) ou à la maison si vous utilisez des ampoules basse tension en courant continu (maison solaire) ou si vous voulez augmenter encore l’esthétique rétro de votre ampli à lampes.

Si nous relions un générateur d’onde en dent de scie et un générateur de rampe aux entrées d’un comparateur, on obtient un circuit PWM (Pulse Width Modulation) permettant d’allumer graduellement une ampoule en 12 Vcc. Ce montage permet également de régler à volonté le laps de temps que mettra l’ampoule pour passer de l’extinction à sa complète luminosité (réglable entre 2 et 25 secondes).

Ce circuit pourra être installé, par exemple, à l’intérieur d’un amplificateur (l’un de ceux que nous vous avons proposé, pourquoi pas ?) de telle manière que l’ampoule éclairant le Vu-mètre s’illumine progressivement (dans un amplificateur à lampes, cela s’impose presque !). Après tout les audiophiles ont aussi deux yeux entre les oreilles.

Ce circuit pourra être installé, par exemple, à l’intérieur d’un amplificateur (l’un de ceux que nous vous avons proposé, pourquoi pas ?) de telle manière que l’ampoule éclairant le Vu-mètre s’illumine progressivement (dans un amplificateur à lampes, cela s’impose presque !). Après tout les audiophiles ont aussi deux yeux entre les oreilles.Mais c’est peut-être dans votre voiture que vous voudrez le monter : vous pourrez alors allumer les plafonniers ou même les feux de position et les lanternes de manière progressive (vous aurez même la satisfaction d’éviter aux ampoules du véhicule tout choc thermique pouvant abréger leur durée de vie). Là encore, si vous avez une voiture de collection, cela va presque de soi…Malades du “tuning”, vous nous avez compris.

Figure 1 : Ce dessin représente l’allumage d’une lampe à trois moments différents. Sa luminosité est inversement proportionnelle à la durée pendant laquelle le rapport cyclique du signal reste au niveau logique haut. En d’autres termes, la lampe augmente progressivement sa luminosité au fur et à mesure que le niveau logique haut du signal rétrécit.

Le schéma électrique

Dès que l’alimentation est fournie au circuit, le générateur de courant LM334 IC1 (voir le schéma électrique de la figure 2) charge C3 au maximum et produit à ses bornes une rampe de tension allant de 0 à 12 V en une durée variable de 2 à 25 secondes en fonction de la position du curseur du trimmer R5. Quand nous coupons cette alimentation, le transistor TR1 entre en conduction et décharge C3 de telle manière qu’à la mise sous tension suivante le cycle recommence avec le même laps de temps, fonction de R5.

L’opérationnel IC2/A, contenu dans le LM358, est utilisé comme oscillateur pour produire des ondes en dent de scie à une fréquence d’environ 1 600 Hz. C’est la valeur mesurée sur notre prototype, mais le vôtre aura peut-être quelques centaines de Hz en plus ou en moins (cela n’affectera en rien le bon fonctionnement du montage). L’onde en dent de scie présente aux bornes de C4 est acheminée à l’entrée non-inverseuse 3 de IC2/B, un comparateur de tension constitué du second amplificateur opérationnel contenu dans le LM358. La rampe de tension, acheminée par l’entrée inverseuse 2 de ce même comparateur, détermine le rapport cyclique variable du signal PWM à onde carrée à la sortie 1 de IC2/B.

La luminosité de la lampe est inversement proportionnelle au temps pendant lequel le rapport cyclique du signal PWM demeure au niveau logique haut, comme le montre la figure 1 : plus large est l’impulsion du rapport cyclique, plus longtemps le signal reste au niveau logique haut et plus faible est la luminosité de l’ampoule ; au fur et à mesure que la largeur de l’impulsion de niveau logique haut rétrécit, la luminosité de l’ampoule augmente jusqu’à atteindre la valeur maximale. Nous avons utilisé un MOSFET P IRF9540 “costaud” : il est en effet capable de supporter une charge jusqu’à 10 A, ainsi nous pourrons utiliser une ampoule très gourmande (plus de 100 W ! Attention à la batterie du véhicule tout de même).

En outre, grâce au système PWM, nous pouvons relier à notre circuit des ampoules assez puissantes (et voraces…) sans que le MOSFET ne chauffe excessivement car, travaillant comme interrupteur et non dans sa zone linéaire, il dissipe une puissance minimale et seulement pendant la phase de mise sous tension.

Que cela ne vous empêche pas toutefois, si vous pensez utiliser des ampoules consommant plusieurs ampères, de monter le MOSFET sur un dissipateur (type ML26) ou bien, comme le montre la figure 8, contre la paroi du boîtier métallique. Mais cette dernière considération nous fait sortir du schéma électrique pour entrer de plain pied dans la réalisation pratique.

Figure 2 : Schéma électrique du circuit à PWM variable pour allumer progressivement une ampoule 12 V en un temps réglable à volonté de 2 à 25 secondes (à l’aide du trimmer R5). Pour obtenir un système PWM, nous avons relié aux entrées du comparateur IC2/B un générateur d’onde en dent de scie (l’opérationnel IC2/A) et un générateur de rampe (le circuit intégré IC1 avec le condensateur C3).

Figure 3 : Brochages du circuit intégré LM358 (double amplificateur opérationnel) vu de dessus, du MOSFET IRF9540 vu de face et du transistor BC557 et du circuit intégré LM334 (tous deux en boîtiers TO 92) vus de dessous.

Figure 3 : Brochages du circuit intégré LM358 (double amplificateur opérationnel) vu de dessus, du MOSFET IRF9540 vu de face et du transistor BC557 et du circuit intégré LM334 (tous deux en boîtiers TO 92) vus de dessous. Figure 4a : Schéma d’implantation des composants de la platine de l’allumage progressif pour ampoule 12 V. Le MOSFET canal P que nous avons choisi supporte une charge jusqu’à 10 A. Pour un montage correct, sa semelle métallique doit “regarder” R1-R2.

Figure 4a : Schéma d’implantation des composants de la platine de l’allumage progressif pour ampoule 12 V. Le MOSFET canal P que nous avons choisi supporte une charge jusqu’à 10 A. Pour un montage correct, sa semelle métallique doit “regarder” R1-R2. Figure 4b-1 : Dessin, à l’échelle 1, du circuit imprimé double face à trous métallisés de la platine de l’allumage progressif pour ampoule 12 V EN1648, côté soudures.

Figure 4b-1 : Dessin, à l’échelle 1, du circuit imprimé double face à trous métallisés de la platine de l’allumage progressif pour ampoule 12 V EN1648, côté soudures. Figure 4b-2 : Dessin, à l’échelle 1, du circuit imprimé double face à trous métallisés de la platine de l’allumage progressif pour ampoule 12 V EN1648, côté composants.

Figure 4b-2 : Dessin, à l’échelle 1, du circuit imprimé double face à trous métallisés de la platine de l’allumage progressif pour ampoule 12 V EN1648, côté composants.Liste des composants

R1 ........ 47

R2 ........ 10 k

R3 ........ 10 k

R4 ........ 1 k

R5 ........ 10 k trimmer

R6 ........ 100

R7 ........ 10 k

R8 ........ 10 k

R9 ........ 100 k

R10 ....... 47 k

R11 ....... 10 k

R12 ....... 100 k

R13 ....... 47

C1 ........ 100 μF électrolytique

C2 ........ 10 μF électrolytique

C3 ........ 10 μF électrolytique

C4 ........ 3,3 nF polyester

C5 ........ 100 nF polyester

DS1 ....... 1N4150

DS2 ....... 1N4150

TR1 ....... PNP BC557

MFT1 ...... MOSFET P IRF9540

IC1 ....... LM334

IC2 ....... LM358

Note : les résistances sont des 1/4 de W.

La réalisation pratique

Ce montage est à la portée d’un débutant.

Pour construire ce petit (mais puissant) appareil, il vous faut le circuit imprimé double face à trous métallisés EN1648, sur lequel tous les composants seront montés, hormis peut-être le MOSFET de puissance (voir figure 8) que vous pourrez fixer contre une paroi du boîtier métallique, à l’intérieur : la figure 4b-1 et 2 donne les dessins des deux faces à l’échelle 1. Fabriquez-le ou procurez-vous le.

Quand vous l’avez devant vous, montez d’abord le support de IC2 et vérifiez bien ce premier travail (ni court-circuit entre pistes ou pastilles ni soudure froide collée) ; puis montez tous les autres composants en allant des plus bas (résistances, diodes) aux plus hauts (trimmer, condensateurs, transistor et LM334 en boîtiers TO 92, MOSFET –voir figures 7 et 8– et borniers).

Contrôlez avant soudure l’orientation des composants polarisés (électrolytiques, diodes –bagues vers R7 et vers C5–, transistor et LM334 –méplats vers la gauche– et circuit intégré, n’insérant ce dernier dans son support qu’après le montage dans le boîtier et la dernière connexion réalisée).

Aucune difficulté si vous regardez bien les figures 4a à 8 et la liste des composants.

Vérifiez bien, plusieurs fois, l’identification et l’orientation des composants et la qualité de toutes les soudures, puis passez à l’installation dans le boîtier.

L’installation dans le boîtier

Bien sûr, ce montage dans un boîtier métallique est facultatif : si vous l’utilisez, comme nous vous l’avons suggéré, pour l’allumage progressif du rétro-éclairage des Vu-mètres de votre amplificateur, vous monterez la petite platine directement dans ce dernier.

Si ce n’est pas le cas, prenez le petit boîtier en aluminium (voir figures 6 et 8) et percez quatre trous au fond en vous servant de la platine (déjà percée) comme gabarit de perçage ; dans la foulée, percez deux trous de 10 mm environ dans les deux grands côtés opposés.

Dans les quatre trous, montez quatre entretoises métalliques de 5 mm ; dans les deux trous insérez deux passe-fils en caoutchouc; fixez la platine sur les entretoises avec ses quatre vis et faites entrer/sortir les deux fils d’alimentation 12 Vcc et les deux fils allant à l’ampoule à piloter. Utilisez du fil dont le diamètre soit en rapport avec l’intensité consommée par la charge (ne lésinez pas sur le diamètre).

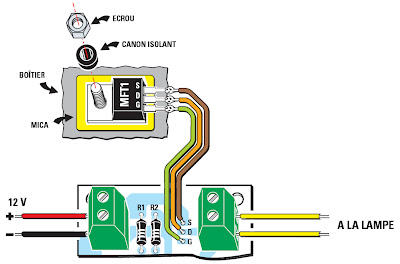

Si vous avez choisi l’option “fixation du MOSFET contre la paroi intérieure” ou si vous dotez ce MOSFET d’un dissipateur, n’oubliez surtout pas d’interposer entre sa semelle métallique et le métal du support dissipateur un kit d’isolation composé d’un canon isolant pour le boulon et d’un mica pour la surface de la semelle.

Toutes les connexions étant faites et vérifiées, vous pouvez insérer le circuit intégré dans son support avec beaucoup de soin et dans le bon sens –repère-détrompeur en U vers C5. Si vous êtes débutant, prenez tout de suite cette excellente habitude.

Figure 6 : Photo d’un des prototypes de la platine de l’allumage progressif pour ampoule 12 V EN1648 installée dans son boîtier MOX30 (vous devrez le percer pour fixer la platine au fond à l’aide de quatre entretoises, pour laisser entrer les deux fils d’alimentation 12 V et pour laisser sortir les deux fils allant à la charge).

Figure 6 : Photo d’un des prototypes de la platine de l’allumage progressif pour ampoule 12 V EN1648 installée dans son boîtier MOX30 (vous devrez le percer pour fixer la platine au fond à l’aide de quatre entretoises, pour laisser entrer les deux fils d’alimentation 12 V et pour laisser sortir les deux fils allant à la charge). Figure 7 : Pour assurer au MOSFET MFT1 une dissipation de chaleur élevée, montez-le directement sur le boîtier métallique (figure 8), sans oublier d’utiliser le kit d’isolation (canon isolant et mica).

Figure 7 : Pour assurer au MOSFET MFT1 une dissipation de chaleur élevée, montez-le directement sur le boîtier métallique (figure 8), sans oublier d’utiliser le kit d’isolation (canon isolant et mica). Figure 8 : Avant d’insérer la platine dans le boîtier métallique, percez quatre trous au fond de ce dernier (utilisez la platine comme gabarit de perçage) et vissez quatre entretoises métalliques de 5 mm (cette légère surélévation de la platine par rapport au fond du boîtier métallique évitera tout court-circuit).

Figure 8 : Avant d’insérer la platine dans le boîtier métallique, percez quatre trous au fond de ce dernier (utilisez la platine comme gabarit de perçage) et vissez quatre entretoises métalliques de 5 mm (cette légère surélévation de la platine par rapport au fond du boîtier métallique évitera tout court-circuit).Percez les deux trous de passage des fils d’entrée et de sortie de la tension dans les deux grands côtés et placez des passe-fils en caoutchouc. Reliez les pattes du MOSFET aux points SDG de la platine avec des fils de couleurs différentes afin de ne pas les intervertir (voir figure 7).

Figure 9 : La tension12 V pour alimenter ce circuit est appliquée au bornier de gauche et la lampe à celui de droite.

Figure 10 : Si vous prélevez la tension 12 V sur la batterie du véhicule, les fils négatifs de l’entrée comme de la sortie peuvent être reliés au châssis (masse) de celui-ci.

Le réglage

Avec un petit tournevis réglez le curseur du trimmer à mi course : ainsi, dès la mise sous tension du circuit vous pourrez vérifier l’allumage progressif de l’ampoule.

Cette dernière est bien sûr une 12 V et vous l’alimentez en courant continu (par exemple, batterie du véhicule ou alimentation stabilisée de l’amplificateur : dans ce dernier cas, au besoin, montez un régulateur 7812). Voir figure 9.

Mettez sous tension : la luminosité de l’ampoule augmente graduellement à une vitesse fonction du réglage du trimmer. Pour régler cette durée (temps que met l’ampoule pour atteindre sa luminosité maximale), vous allez procéder par essais successifs en agissant chaque fois sur le trimmer, mais procédez toujours à ce réglage appareil éteint.

Tournez la vis du trimmer puis alimentez l’appareil et jugez si ce réglage vous convient ; sinon coupez l’alimentation et retouchez le trimmer dans un sens ou dans l’autre puis remettez l’appareil sous tension, etc.

Si vous envisagez une utilisation automobile, pour un allumage graduel des plafonniers, voire aussi des feux de position et pourquoi pas des phares, voyez la figure 10 : pour les fils de masse (en entrée comme en sortie), pensez à les relier à la carrosserie, mais faites une bonne connexion de masse (le métal doit être dépourvu de peinture et de rouille). Si vous appliquez l’allumage graduel au circuit des phares de la voiture, montez deux circuits (avec un vous risqueriez de faire fondre le MOSFET) et réglez la durée au minimum.

Si vous n’êtes par féru, faites-vous aider par un garagiste aimable (si si ça existe !) ou par un électricien auto : cela vous évitera peut-être des déboires (à bord du véhicule, ce qu’il y a de plus dangereux, juste après le conducteur, c’est le réservoir à carburant et le circuit électrique).

bonsoir, j'aimerais acheter ce circuit fait ou en kit, comment je fais , merci

RépondreSupprimer